Teknoloji ve lastik firması Continental , konveyör bant sistemlerini izlemek için yeni bir çözüm geliştirdi. Yenilik, bantlı konveyör sistemi boyunca zayıf noktaların erken tanımlanmasına izin vererek öngörülemeyen maliyetli kesintilerle sonuçlanacak hasarların oluşmasının önüne geçiyor. Continental markasının kendi organizasyonu olan Co-pace’in Incubator programında prototip aşamasına getirilen yeni, teknoloji tabanlı yaklaşım; görsel ve akustik denetimi bir arada sunuyor. Aynı zamanda verimli, veri destekli bakım planlamasına izin veriyor. Böylelikle zahmetli manuel sürecin yerini daha hassas incelemeye izin veren sensör tabanlı teknoloji alıyor.

Continental Sorunsuz Taşıma Sağlamayı Amaçlıyor

Avara kasnakları, bir bantlı konveyörün önemli bileşenleridir ve sorunsuz taşıma işlemleri sağlamak için büyük önem taşımaktadır. Toplamda 40 kilometre bant uzunluğuna sahip orta büyüklükte bir konveyör üzerindeki bir konveyör bandı, yaklaşık 120.000 avara kullanır. Bantlı konveyörlerde meydana gelen operasyonel hataların yaklaşık yüzde 30’u, avaralarda meydana gelen ve zamanında tespit edilmesi mümkün olmayan kusurlardan kaynaklanıyor. Yeni Continental teknolojisi, bu faktörler göz önünde bulundurular.

Continental Yapay Zeka Algoritmasından Yararlanıyor

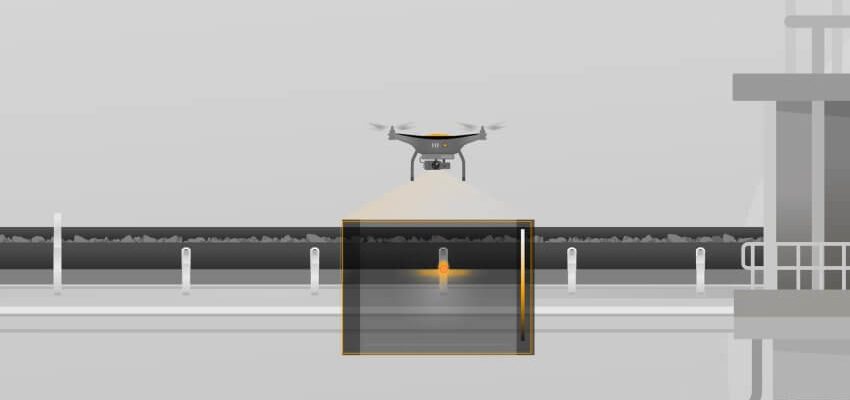

Continental, farklı uygulamalara ve bölümlere hitap eden karma bir çözüm sunuyor. Bir yandan, bantlı konveyörün her iki tarafını izleyen kızılötesi ve RGB kameralarla donatılmış bir drone kullanılarak açık bölümlerin ve işlemlerin incelenmesi havadan gerçekleştiriliyor. Öte yandan, kapalı bölümlerde veya yeraltı konveyörlerinde çok sayıda avara kasasındaki frekans değişimlerini yakalayan her 20-25 metrede bir takılan sabit mikrofonlar kullanılıyor. Ses kaydı günde iki kez yapılıyor ve aynı drone verileri gibi buluta yükleniyor. Hasarlı bir avara olduğunu gösteren durumlar, daha sonra yapay zeka (AI) tabanlı bir algoritma kullanılarak inceleniyor.

Continental Teknolojisi ile Arızalar Hızlı Bir Şekilde Tespit Ediliyor

Proje için oluşturulan disiplinler arası ekibin bir üyesi olarak yeniliğin gelişimde öncü rol oynayan Clemens Panzer: “Geleneksel ve çoğu zaman manuel inceleme yöntemleri, kayış uzunluğu veya yer altı güzergahı ve kapalı bölümler gibi koşullar nedeniyle servis teknisyenleri için çok zaman alıcı ve kimi zaman tehlikeli olabiliyor. Aynı zamanda kesin sonuçlar da elde edilmiyor. Dokümantasyon da genellikle manuel olarak gerçekleştiriliyor ve raporların daha sonra ilgili veri setlerine manuel olarak girilmesi gerekiyor. Bakım aralıkları da sıklıkla sabit bir rotasyonel prensibi takip ediyor. Bu da konveyör arızalarının önüne geçmek için önlemlerin kısa sürede gerçekleştirilemeyeceği ve sorunlara zamanında müdahale edilemeyeceği anlamına geliyor.”